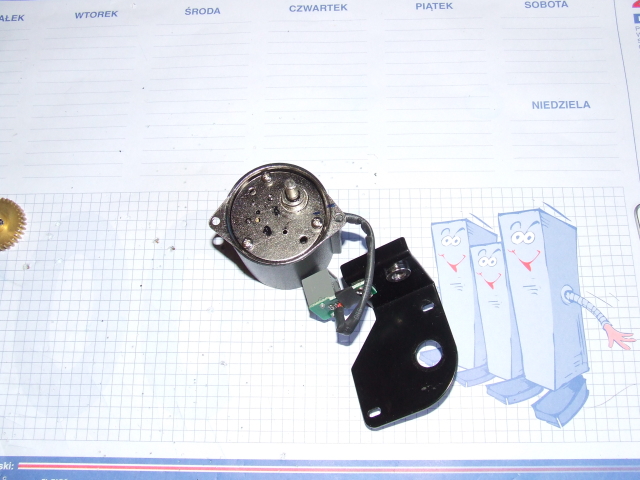

Silnik do napędu platformy

Konstrukcja w wersji podstawowej oparta jest na silniku działającym w napędzie montażu Vixen. Silnik ten o zbliżonych parametrach mechanicznych i elektrycznych wykonywany jest przez kilku producentów i kilku wersjach mocowania spotykany jest również w napędach dostępnych na rynku (np. w montażach EQ3-5, SVP). Silnik ma krok 7.5 stopnia i wbudowaną, trybową przekładnię wewnętrzną 1:120. Występuje w odmianach jako bi lub unipolarny i ma oporność uzwojenia 15-20 omów. Najbardziej istotne są wymiary silnika i jeśli są takie jak na załączonym rysunku to będzie można użyć go bezpośrednio w urządzeniu.

Rysunek pokazuje podstawowe wymiary silnika i o ile posiadany silnik ma te wymiary (pomijając sposób mocowania) to można z dużym prawdopodobieństwem założyć, że silnik będzie się nadawał do napędu platformy.

W chwili obecnej oprócz silnika podstawowego dopasowałem mocowanie również do silnika z napędu TrueTrack i jest bardzo prawdopdobne, że identyczne silniki działają również w montażach EQ3-5.

System napędowy TrueTrack ma dwa silniki zamontowane w specjanych adapterach mocujących gdzie znajduje się również gniazdo zasilania silnika. Do zastosowania w platformie silnik należy odkręcić od adaptera oraz odłączyć przewody od gniazda.

Okazuje się, że konstrukcja tego silnika zawiera przekładnię 1:120, która jest elementem scalonym i może być odłączona od silnika a dodatkowo, system mocowania przekładni w obudowie silnika za pomocą 3 śrub co 120 stopni umożliwia zamontowanie osi napędowej silnika względem kołnierzy mocujących silnik na 3 sposoby. Ponieważ silniki napędu SVP różnią się orientacją tej osi to w jednym z nich nieodzowne jest właściwe zorientowanie przekładni względem obudowy w celu poprawnego zamontowania silnika na wsporniku.

Jeśli masz silnik o wymiarach jak na rysunku ale o innym sposobie montowania i nie jest to silnik z systemu SVP możesz przesłać mi go a wtedy prawdopodobnie będę mógł dorobić do Twojego silnika odpowiedni wspornik. Jeśli chcesz złożyć platformę i masz już silnik i jest to silnik podstawowy lub silnik z systemu SVP to oczywiście podaj mi jaki wspornik jest Ci potrzebny.

Przy większej ilości chętnych można pokusić się o sprowadzenie silników wprost od producenta a koszt silnika może wynieść w ten sposób 100-120 PLN. Zamawiając kit mechaniki napisz czy jesteś zainteresowany także silnikiem. |

rysunek podstawowego silnika napędu platformy  silnik napędu montażu SVP  przekładania silnika mocowana jest do korpusu silnika za pomocą 3  przekładania może być zorientowana w obudowie silnika na 3 sposoby, zdjęcie pokazuje orientację właściwą dla wspornika tego silnika  przekładania jest elementem scalonym i może być odłączona od silnika |

Parametry mechaniczne przekładni głównej platformy

Platforma rolkowa jest uproszczoną wersją teoretycznego mechanizmu pokazanego na sąsiednim rysunku.Zgodnie z nim płozy platformy powinny być wycinkiem powierzchni stożkowej z krawędzią leżącą na okręgu będącym podstawą stożka. Kąt rozwarcia stożka powinien być zbliżony do podwojonego kąta szerokości geograficznej na jakiej stoi platforma. W praktyce taki kształt płóz jest trudny do wykonania w warunkach amatorskich. Płozy są płaskie ale krzywizna ich krawędzi ślizgowej jest tak dobrana aby pomimo to ruch platformy był zbliżony do modelu teoretycznego.

Można przyjąć, że główna przekładnia mechaniczna jest równa stosunkowi średnic rolki napędowej (oznakowanej na rysunku na czerwono) oraz koła wirtualnego, którego elementem są płozy (oznakowane na niebiesko). W przypadku platformy rolkowej koło wirtualne ma średnicę 1000 mm i tą wartość można uznać za stałą. Rolka napędowa ma średnicę nominalną 31 mm i wykonana jest z twardej gumy ale pomimo to podlega pewnemu ugięciu w zależności od ciężaru stojącego na platformie teleskopu. Proponuję wstępnie przyjmować średnicę wyjściową dla tej rolki na 30.5mm. Przy tych założeniach główna przekładnia mechaniczna platformy ma wartość P1:

P1 = 1000 / 31.5 = ok. 33 razy

Dokladność pracy a wymiary rolki:

Rolki: napędowa i bierna wykonane są z tolerancją ok. 1mm co objawia się dla niektórych egzemplarzy zmianą średnicy rolki o ok. 1mm na plus i na minus względem osi czyli maksymalnie od 30mm do 32mm. Oczywiście takie zmiany wymiarów mają wpływ na pracę platformy ale wpływ ten jest do pominięcia. Zmiana wymiarów rolki ma wpływ na dokładność działania w osi Ra oraz w osi Dec. Zmiana w osi Ra związana jest ze zmianą przekładni napędzającej co oznacza, że platforma będzie raz wyprzedzać a raz opóźniać się za niebem. Załóżmy więc, że: średnica maksymala rolki to rmax: 32mm, średnica nominalna rnom: 31mm, średnica minimalna rmax: 30mm, średnica koła napędzanego 1000 mm, długość płozy: ok. 200mm dla czasu obserwacji ok. 70 minut (4200 sek)

Rolka obracając się o pół obrotu wykona drogę równą w przybliżeniu połowie obwodu czyli pi*rnom = 97.4mm co odpowiada czasowi obserwacji 97.4/200*4200=2045sek (ok. 34 minuty). Prędkość nominalna platformy wynosi 15.041arcsec/sek (bo tak szybko obraca się niebo). Prędkość maksymalna jest oczywiście proporcjonalnie większa w proporcji promieni: rmax/rnom a prękość minmalna jest mniejsza w proporcji: rmin/rnom i wynoszą one:

vmax = 15.041 * 32 / 31 = 15.526 arcsec/sec i vmin = 15.041 * 31 / 30 = 14.556arcsec/sec. Tak więc całkowita zmiana prędkości w czasie od maksimum do minimum czyli w czasie 2045 sekund wyniesie vmax-vmin = 15.526 - 14.556 = 0.97arcsc/sek. Zmiana prędkości platformy wyniesie więc 0.97arcsec/sek / 2045sek = 4.74e-4 arcsec/sek2. Jest to więc najnormalniejsze przyspieszenie prędkości platformy. Znając je możemy oszacować o ile przesunie się obraz z centrum pola widzenia podczas obserwacji np. w czasie 15 minut (900 sek). Rozważmy przypadek kiedy startujemy ze średnicy nominalnej. Gdyby platforma poruszała się bezbłędnie wykonałaby drogę L0 = v * t czyli L0 = 15.041arcsec/sek * 900sek = 13536.9arcsec. Ze względu na asymetrię rolki droga odbywać się będzie według znanego wzoru na ruch przyspieszony i wyniesie: L1 = v * t + a * t ^ 2 / 2 a więc będzie się różnić o składnik a * t ^ 2 / 2 czyli będzie większa o L1 - L0 = 4.7e-4arcsec/sek/sek * 900sek * 900sek / 2 = 192arcsec. Różnica wynosi więc 192 arcsec czyli nieco ponad 3 minuty łuku w czasie 15 minut obserwacji. Podczas pracy guide zmiana położenia obiektu w osi Ra o 192arcsec w czasie 900 sekund daje konieczność korygowania prędkości o 192 / 900 = 0.21arcsec/sek. W praktyce takie zmiany gubią się w seeing-u więc dopiero jak różnica wyniesie 1-2arsec można spodziewać się reakcji systemu guide czyli co ok. 5-10 sekund o wartości 1 arcsec.

Średnica rolki ma również wpływ na błąd w osi Dec przez obniżenie jednego końca teleskopu w osi N-S. W tym przypadku należy porównywać ruch w pionie platformy (ok. 1mm) w stosunku do odstępu punktów podparcia platformy wzdłuż osi N-S (ok. 650mm). Całkowita zmiana kąta w osi Dec przy zmianie średnicy rolki o 1mm wyniesie zatem: 1 / (2 * pi * 650) * 360 * 60 * 60 = 317 arcsec (nieco ponad 5 minut łuku) w czasie ok. 1022 sek czyli ok. 0.3 arcsec/sek. W rzeczywistości zmiana kata w osi Dec będzie prawdopodobnie o połowę mniejsza zakładając, że druga rolka nie zmieniła w tym czasie wymiarów lub zmiana ma przeciwny znak.

W rzeczywistości większe błędy wynikać będą z niedoskonałego ustawienia platformy na GP, zmiany geometrii rolki i płyt pod naciskiem teleskopu i innych nieuwzględnionych zależności. |

teoretyczny mechanizm działania platformy rolkowej |

Zintegrowany sterownik platformy Pokazany sterownik zawiera w sobie trzy funkcjonalne urządzenia:

- dwukanałowy sterownik mikrokrokowy (podział kroku od 1:1 do 1:128)

- generator impulsów sterujących oparty na AstroPilocie

- RelayBox systemu guide

Dzięki zintegrowaniu w jednym urządzeniu funkcjonalności trzech wymienionych urządzeń możliwe jest precyzyjne dopasowanie parametrów sterowania do silnika i obciążenia platformy oraz możliwa jest korekta guide. Sterownik w wersji podstawowej jest jednokanałowy co pozwala na sterowanie platformą w osi Ra. Koszt elementów sterownika jednokanałowego z możliwością korekty guide w jednej osi do samodzielnego montażu wynosi ok. 120 PLN. Gotowy do użycia sterownik jednokanałowy z możliwością guide dla jednej osi kosztuje 199 PLN. Sterownik jednokanałowy może być w każdej chwili rozbudowany do wersji dwukanałowej. Koszt kit-a dla wersji dwukanałowej wynosi ok. 220 PLN a koszt gotowego sterownika dla tej wersji to 300 PLN. Sposób programowania sterownika jest dokładnie taki sam jak dla AstroPilota i może być wspomagany aktywnym arkuszem na stronie: (ustawienie AstroPilota)

Jako wartości dla platformy w arkuszu należy wstawić 120, 33 i 1 dla części mechanicznej oraz wybrać silnik 7.5 stopnia i mikrokrok 1:32. Wstępne ustawienia sterownika to np. zwora na pozycji 2 i sekwencja sterująca 028331. Dla tych ustawień krok sterowania ma wartość 0.213 arcsec i częstotliwośc sterowania silnikiem 70.59 Hz zapewniając stabilne obrazy w teleskopie dla największych powiększeń obrazu. Te ustawienia są wstępne i w zależności od obciążenia platformy (waga teleskopu) powinny być skorygowane w praktyce zgodnie z podaną dalej procedurą. Sterownik ma wbudowany moduł guide dzięki temu możliwa jest korekta prowadzenia teleskopu na platformie na poziomie pojedynczych sekund łuku w obu osiach. Sterowanie Guide może pochodzić z programów GuideDog lub Guide Master z portu LPT, z kamer SBIG lub innych urządzeń zapewniających korektę sygnałem logicznego zera TTL względem masy. Sterownik zamontowany jest na podstawie platformy i połączony z silnikiem i wyłącznikiem krańcowym przewodami prowadzonymi od spodu podstawy. łączenie przewodów zostało ukryte pod połową pudełka plastykowego przykręconego do spodu podstawy platformy. |

miejsce zamontowania sterownika i sposób prowadzenia kabli połączeniowych |

Konstrukcja zintegrowanego sterownika platformy Jak wspomniano wcześniej, konstrukcja zintegrowanego sterownika zawiera generator (AstroPilot), moduł RB dla guide oraz sterownik mikrokrokowy. Moduł generatora posiada wyświetlacz oraz kilka klawiszy funkcyjnych. Ustawienie częstotliwości pracy odbywa się przez wprowadzenia do modułu sekwencji sterującej, którą można wyliczyć za pomocą aktywnego arkusza na stronie: (ustawienie AstroPilota) .

Podczas programowania sekwencji należy używać klawiszy: czrwonego (lub żółtego) oraz zielonego. Klawisz czerwony (lub żółty) to odpowiednik klawisza czerwonego w AstroPilocie (klawisz funkcyjny) a klawisz zielony to klawisz akceptacji wybranej wartości (klawisz Enter) i jest odpowiednikiem klawisza (->) w klasycznym AstroPilocie. Dodatkowe dwa szare (lub niebieskie) klawisze to klawisze przeznaczone do regulacji w osi Dec i w sterowniku jednokanałowym nie mają żadnego znaczenia. Stanowią naturalną podstawę do rozbudowy sterownika o drugi kanał.

Moduł RB guide można wykorzystać na dwa sposoby. Do sterowania poprzez port LPT i wtedy należy wstawić do układu optoizolator typu PC847 lub też sterując go bezpośrednio sygnalizacją z przekaźników .W obu przypadkach sygnał korekty to stan logicznego zera (niski poziom TTL lub zwarcie styków przekaźnika). W zależności od wybranego typu sterowania należy dokonać wewnątrz układu przepięcia (za pomocą rozłącznego połączenia) kabla łączącego układ RB z odpowiednim układem interface guide. Sterownik zawierający jeden kanał pozwala oczywiście wyłącznie na korektę w osi Ra.

Sposób podłączenia silników w obu kanałach jest dla obu kanałów jednakowy z zastrzeżeniem, że w obwodzie silnika Ra działa wyłącznik krańcowy chroniący mechanizm napędowy przed uszkodzeniem po osiągnięciu stanu końcowego platformy. |

schemat sterownika  sposób podłączenia silników |