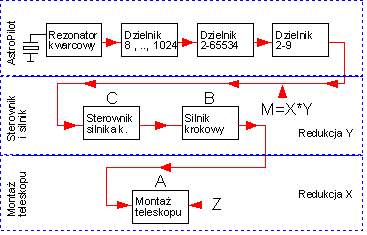

Dobór parametrów AstroPilota musi być wykonany w ścisłym związku z pozostałymi elementami napędu teleskopu. Zasadniczym celem użycia AstroPilota jest możliwość dopasowanie jego sygnałów wyjściowych do montażu oraz zastosowanego sinika krokowego i jego sterownika. Minimalny krok sterowania określony jest przez kombinację redukcji X i Y czyli jest iloczynem przełożenia mechanicznego - montażu teleskopu oraz przełożenia elektrycznego - związanego ze starownikiem i użytym silnikiem krokowym. Poniżej pokazana została sugerowana procedura doboru właściwych parametrów AstroPilota:

Jest to pierwszy krok w procedurze. Może być wykonany tylko z konkretnym montażem teleskopowym. Polega na ustaleniu wielkości X czyli wymaganej prędkości obrotowej przełożenia mechanicznego montażu. Do wyliczenia wartości X niezbędna jest znajomość przełożenia przekładni mechanicznej - Z montażu oraz prędkości obrotu sfery niebieskiej. Prędkość ta jest stała i wynosi w przybliżeniu ok. 15 stopni w ciągu jednej godziny ruchu nieba (dokładna prędkość obrotu sfery niebieskiej wynosi (za El Capitano) 15.041 sekundy łuku/sekundę ). Przełożenie Z można wyliczyć sprawdzając o jaki kąt obróci się montaż teleskopu przy jednym obrocie osi napędu w miejscu gdzie dołączony będzie silnik krokowy. Najlepiej jest zrobić to wykonując wiele obrotów a żądaną wielkość wyliczyć dzieląc kąt o jaki obróci się montaż przez ilość wykonanych obrotów. Błąd pomiaru jest tym mniejszy im więcej obrotów zostanie wykonanych do celów pomiarowych. Z= (kąt obrotu montażu) / (ilość obrotów osi montażu). Ogólnie biorąc im większa jest redukcja mechaniczna tym lepiej. Pożadane wielkości przełożenia Z powinny mieścić się pomiędzy 0.72 stopnia/1 obrót a 0.24 stopnia/1 obrót,, minimalna wartość to nie mniej niż 3.6 stopnia/1 obrót. łuku/1sekundę. Wielkość X wyliczymy dzieląc prędkość obrotową nieba przez Z. Wartość X określa o jaki kąt w ciągu sekundy musi obrócić się oś napędowa montażu teleskopu aby montaż podążał synchronicznie za obserwowanym obiektem na niebie. Dla przykładu, jeśli nasza przekładnia ma Z=0.72 stopnia/1 obrót to X wynosi: X = (15.041" / sek ) /(0.72stopnia/1 obrót) = (15.041)/(0.72*60*60) obrotów/1sek = 0.0058029 obrotów/ sek. W równaniu tym 0.72 stopnia zamieniłem na sekundy mnożąc przez 60 (minuty) i drugi raz przez 60 (sekundy) dla ujednolicenia jednostek.

Silnik krokowy oraz jego sterownik tworzą razem przekładnię elektryczną. W typowych silnikach krokowych na jeden obrót osi silnika potrzebnych jest od 50 do 400 kroków. Oznacza to, że jeden krok silnika to obrót osi odpowiednio od 7.2 do 0.9 stopnia. Silniki najbardziej przydatne do napędu teleskopu to takie z krokiem 1.8 stopnia (są dość dokładne i jeszcze niedrogie). Dla silnika z krokiem 1.8 stopnia potrzebnych jest 360/1.8 = 200 kroków/1 obrót osi silnika. Jest to wartość B w naszych obliczeniach.

Sterownik silnika krokowego jest elementem, gdzie można uzyskać dodatkową redukcję obrotów silnika. Proste sterowniki nie wnoszą żadnej redukcji. W takim przypadku jeden impuls sterujący silnikiem to jeden krok silnika. Bardziej zaawansowane i jeszcze niedrogie układy sterowania mają możliwość pracy z tzw. półkrokiem co oznacza, że jeden impuls sterujący powoduje obrót silnika o pół jego kroku podstawowego. Takim układem jest np. L297. Bardziej zaawansowane układy dają jeszcze większy podział kroku podstawowego i są droższe. Dodatkowy podział kroku przez sterownik to wartość C w obliczeniach.

Wypadkowe przełożenie elektryczne Y - silnika krokowego ze sterownikiem jest iloczynem B i C. Przykładowo dla silnika 1.8 stopnia/1 krok i sterownika półkrokowego (C=2) otrzymujemy wypadkowe przełożenie równe Y = B * C = 360 / 1.8 * 2 = 400 impulsów/ 1 obrót.

Wypadkowe przełożenie mechaniczno- elektryczne M jest iloczynem X i Y, i oznacza ile kroków sterowania silnikiem należy wykonać w ciągu jednej sekundy aby montaż podążał synchronicznie za ciałem niebieskim. W naszym przykładzie M = X * Y = 0.0058029 obrotów/ sek * 400 impulsów/1 obrót = 2.3211 impulsów/1 sek. Oznacza to, że sterownik silnika powinien być impulsowany z częstotliwością podstawową 2.3211 Hz. Impulsowanie szybsze spowoduje szybszy bieg montażu i jest to zależność proporcjonalna. W tym miejscu możemy też określić jakie jest maksymalne powiększenie dla którego nie będzie obserwowana ziarnistość sterowania. Dzieląc prędkość obrotu sfery niebieskiej (15.041"/sek) przez częstotliwość impulsowania (2.3211Hz) uzyskamy wartość kąta odpowiadającą jednemu krokowi sterowania. W tym przypadku jest to 6.48"/1 krok. Pole widzenia w teleskopie powinno być co najmniej 100 razy większe od minimalnego kroku sterowania aby zachować komfort obserwacji co w tym przypadku da nam wielkość 100*6.48" = 648" = 10'48' czyli ok. 1/3 szerokości księżyca w pełni.

Krok 4- określenie parametrów AstroPilota

Tu znajdziesz arkusz kalkulacyjny pomocny w ustaleniu właściwych wartości do zaprogramowania AstroPilota w zależności od zastosowanego rezonatora kwarcowego oraz uzytego montażu.

Ustalona w kroku 3 częstotliwość sterowania musi być uzyskana z AstroPilota. Osiąga się to na 3 sposoby. Po pierwsze przez dobór częstotliwości rezonatora kwarcowego w zakresie 4-10MHz (dla przykładu sklep obok mnie sprzedaje rezonatory o częstotliwościach 10.0, 9.83, 8.87, 8.00, 7.16, 6.0, 5.0, 4.43, 4.19 i 4.0 MHz). Po drugie przez dobór hardware- owego podziału w granicach 2-9, wybieranego zworą na płytce pilota a po trzecie przez programowany podział w krokach 8, 64 i 256 i 1024 oraz 'płynnie' w granicach 2-65534 za pomocą mikrokontrolera. Na wszystkie te 3 elementy mamy wpływ. Dla przykładu spróbujmy zastosować rezonator kwarcowy 8.0MHz do uzyskania żadanej częstotliwości 2.3211Hz.

Najpierw podzielmy 8MHZ przez naszą żądaną częstotliwość sterowania czyli 8000000/2.3211 = 3446641.68 razy. Taki jest żądany podzielnik AstroPilota. Podzielmy tą wartość przez stały podzielnik 8 redukując podział do 430830.21 razy. Do dyspozycji pozostały nam jeszcze dwa elementy regulacyjne: podzielnik ustawiany zworą w granicach 2-9 oraz programowany w granicach 2-65534. Dzieląc 430830.21 kolejno od 2 do 9 otrzymamy 215415.10 (dla 2), 143610.07(dla 3), 107707.55(dla 4), 86166.04(dla 5), 71805.03(dla 6), 61547.17(dla 7), 53853.77(dla 8) oraz 47870.02(dla 9). Tylko podział przez 7, 8 i 9 daje możliwość zmieszczenia się w granicach podziału 2-65534. Wybierzemy wartość najbliższą całkowitej wartości a taka jest dla podziału przez 9 i zaprogramujemy podzielnik programowany liczbą 47870. Wypadkowy podzielnik AstroPilota wyniesie więc 8*9*47870= 3446640 razy. Rzeczywista częstotliwość sterowania wyniesie: 8MHz/3446640 = 2.321101 Hz. Daje to błąd sterowania w ciągu jednej sekundy równy 2.321101 - 2.3211= 0.000001Hz. Błąd ten, jaki do sterowania wnosi AstroPilot jest o rząd lub więcej mniejszy od innych błędów w systemie (np. dokładności pomierzenia przekładni A, dokładności częstotliwości rezonatora kwarcowego i jego stałości termicznej) i jest do pominięcia.

Ustalone w pokazany sposób dla AstroPilota parametry podzielników: wstępny, stały podział przez 8, podział hardware-owy przez 9 oraz podział programowany przez 47870 są ustalone przez użytkownika dla wybranego rezonatora kwarcowego 8MHz. W ten sposób, poprzez dobór rezonatora i odpowiedniego podziału można dopasować podstawową częstotliwość taktowania do każdego montażu. Wszystkie inne częstotliwości sterujące (wielokrotności) są tworzone z częstotliwości podstawowej automatycznie.