|

|

|

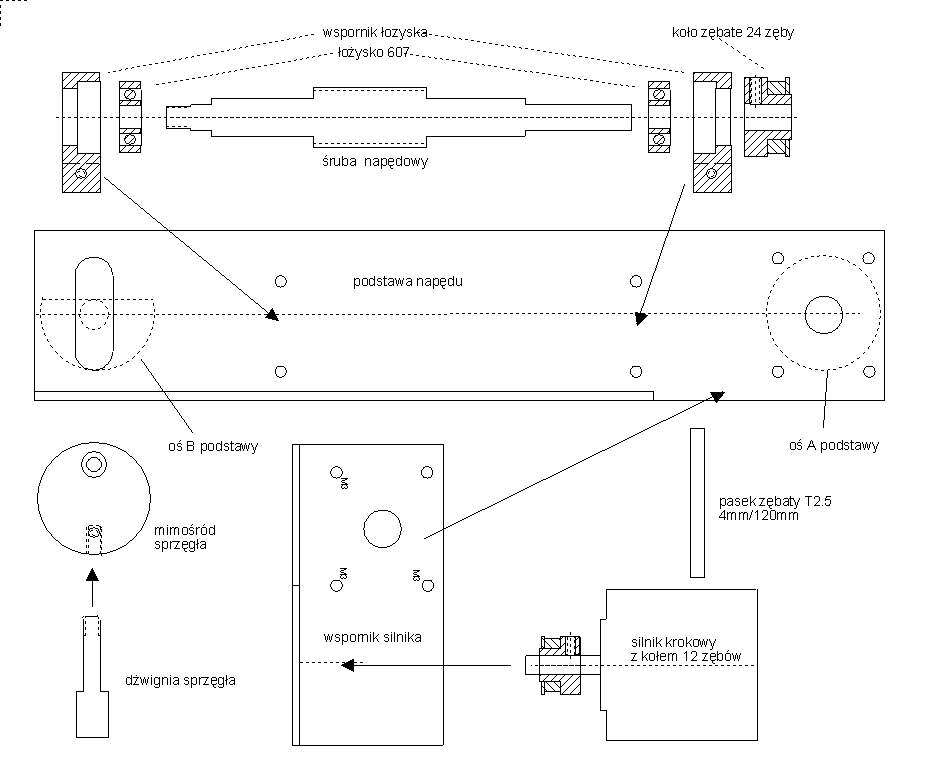

.Obie osie teleskopu

napędzane są za pomocą jednakowych systemów napędowych co pozwoli na uproszczenie

konstrukcji mechanicznej. Podstawa napędu zrobiona jest z profilu aluminiowego

C 25/45/2.5mm, na którym zamocowana jest łożyskowana śruba napędowa i

wspornik silnika z silnikiem i paskową przekładnią synchroniczną. Uzupełnieniem

konstrukcji napędu jest sprzęgło mimośrodowe pozwalające na błyskawiczne

odłączenie napędu od teleskopu co daje możliwość doraźnego przestawienia

teleskopu w żądany obszar nieba lub pozwala na pracę ręczną montażu. Działanie

napędu a w szczególności sprzęgła wspomaga sprężyna powrotna regulująca

jednocześnie docisk śruby napędowej do koła napędowego. |

|

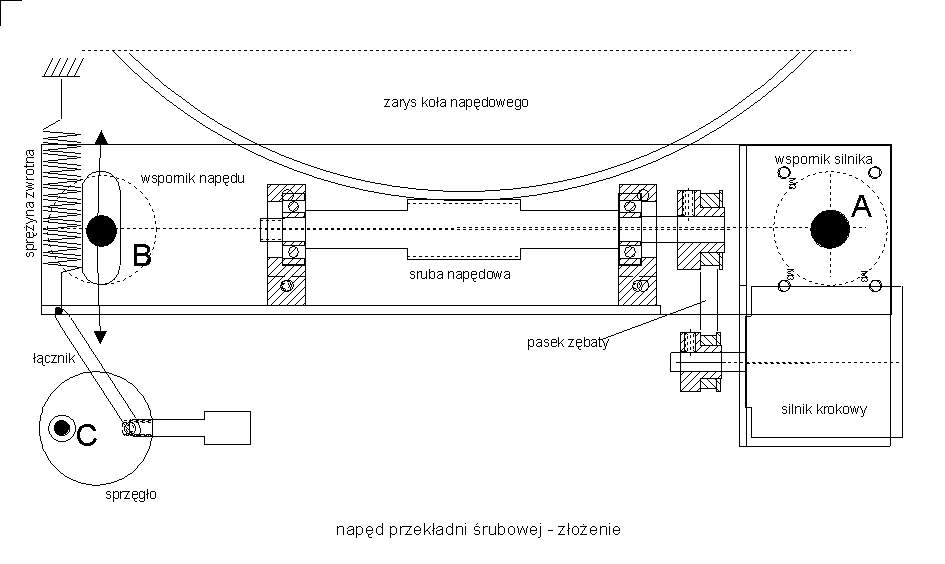

Działanie napędu

najlepiej widać na rysunku złożeniowym. Do podstawy zamocowane są wsporniki

(łożyskujące śrubę napędową) oraz silnik na wsporniku. W punkcie oznakowanym

jako A znajduje się oś wokół której może się obracać podstawa napędu przez

co śruba napędowa może być złączona z kołem napędowym lub od niego odsunięta.

Na przeciwległej stronie napędu wykonany jest podłużny otwór w którym

znajduje się druga oś podstawy pozwalająca na ograniczony obrót podstawy

wokót punktu A. Osie A i B posiadają szerokie kołnierze dociskające podstawę

napędu do podstawy ruchomej teleskopu lub jego bocznego wspornika likwidując

luzy w obu osiach. Właściwe położenie śruby napędowej zapewnia sprężyna

mocowana do podstawy napędu w pobliżu punktu B. Sprężyna dociska śrubę

napędową do kola napędowego a siłę nacisku można regulować poprzez odpowiedni

naciąg sprężyny. Z drugiej strony sprężyny znajduje się sprzęgło mimośrodowe

wykonane jako koło z dźwigienką mocowane mimośrodowo do podstawy montażu.

Zmiana położenia łącznika w zależności od kąta obrotu mimośrodu pozwala

na odciągnięcie podstawy wraz ze śrubą napędową na taką odległość od koła

napędowego, że następuje odłączenie napędu od osi teleskopu. Po odłączeniu

napędu możliwa jest także swobodna praca ręczna.. |

|

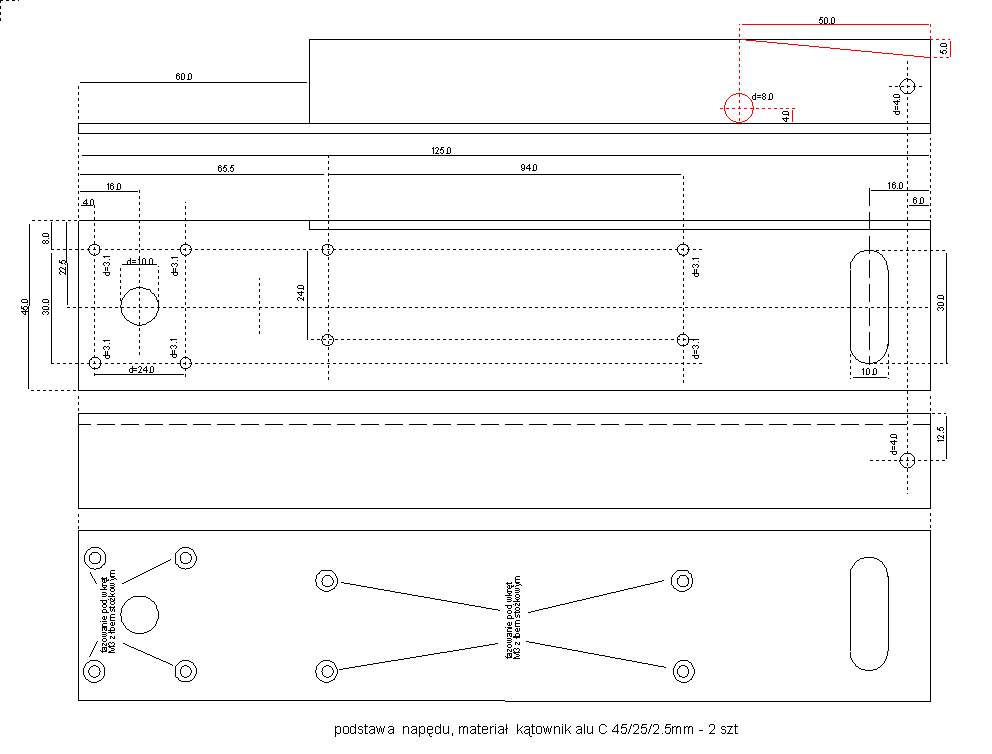

Podstawa napędu

wykonana jest z profilu aluminiowego C 25/45/2.5mm z którego usunięta

została jedna boczna ścianka i część drugiej ścianki w pobliżu miejsca

gdzie mocowany jest wspornik silnika z silnikiem. Na brzegach podstawy

napędu wykonane są otwory łożyskujące ruch podstawy zapewniający dołączanie

i odłączanie napędu od koła napędowego dla każdej z osi. Jeden z otworów

łożyskujących jest otworem podłużnym dającym możliwość obracania podstawy

względem drugiego punktu łożyskowania.

Wszystkie otwory na śruby mocujące inne elementy

napędu (wspornik silnika i wsporniki łożysk śruby napędowej) a znajdujące

się na spodniej stronie wspornika przylegającej do podstawy montażu muszą

być fazowane pod wkręty z łbem stożkowym aby zapewnić rownoległość podstawy

napędu z podstawą montażu. |

|

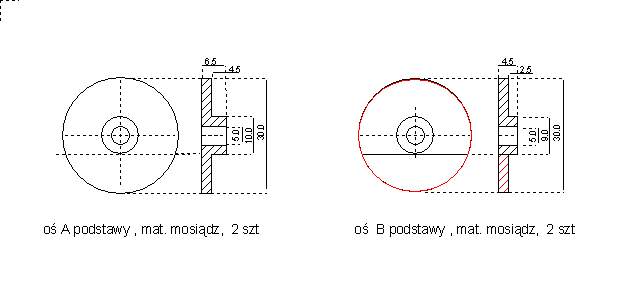

| Łożyskowanie podstawy

zapewniają dwie osie z kołnierzami dociskowymi dokręcane do podstawy lub

bocznego wspornika za pomocą wkrętów do drewna. Długośc tulei tych osi jest

tak dobrana, że podstawa napędu ma możliwość jedynie obrotu wokół osi A

bez możliwości unoszenia się w górę co zmniejsza luzy napędu zwłaszcza w

przypadku zmiany kierunku ruchu montażu dla kazdej z osi. Średnica tuleii

osi B jest mniejsza od szerokości podłużnego otworu łożyskującego w celu

umożliwienia ruchu podstawy napędu po łuku a kołnierz tej tulei jest ścięty

z jednej strony aby nie ograniczał ruchu podstawy napędu. Oznacza to, że

płaszczyzna ścięcia kołnierza powinna być równoległa do głównej osi podstawy

napędu w czasie dokręcania osi do podstawy. Jeśli okaże się, że po dokręceniu

osi pojawią się opory ruchu podstawy to należy pod tuleję podłożyć krążek

dystansowy o grubości 0.1mm i średnicy 10mm. Regulacja docisku osi w punktach

A i B do podstawy napędu powinna być tak wykonana, że oś nie powinna tłumić

ruchu w płaszczyźnie podstawy przy jedoczesnym silnym ograniczeniu możliwości

ruchu podstawy napędu w kierunku prostopadłym do podstawy. |

|

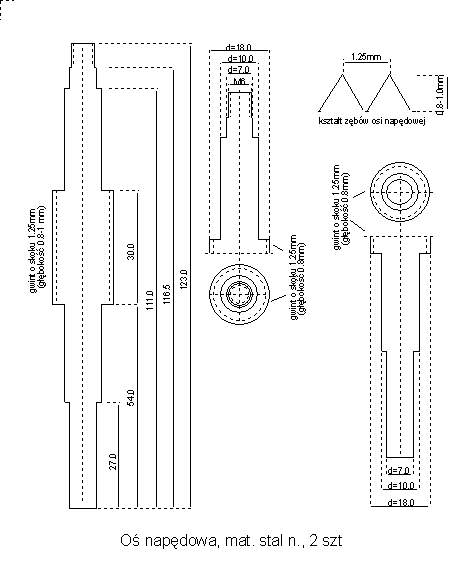

| Głownym elementem roboczym

układu napędowego jest śruba gwintowana wykonana ze stali nierdzewnej. Śruba

ta łożyskowana jest za pomocą dwóch łożysk typu 607 RS (19/6/7mm) umieszconych

we wspornikach łożysk. Na jednym z końców śruby napędowej montowane jest

koło zębate o 24 zębach współpracujące poprzez pasek zębaty T2.5/4/120mm

z kołem o 12 zębach na wale silnika krokowego. Cechą znamienną śruby napędowej

jest jej średnica - 18mm dająca dobrą powierzchnię styku naciętego na śrubie

gwintu M8 z gwintem śruby na kole napędowym. |

|

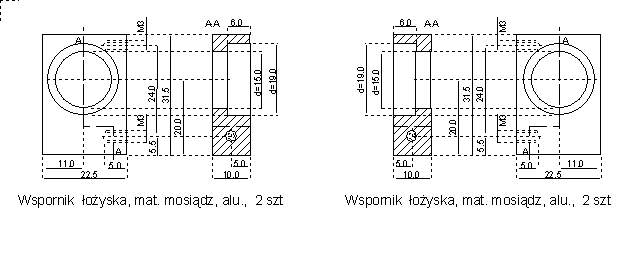

| Łożyska śruby napędowej

zamocowane są w prostopadłościennych wspornikach z wybraniem na łożyska.

Łożyska są wklejone do wsporników za pomocą niewielkiej ilości kleju poxipol

po wcześniejszym odtłuszczeniu powierzchni łożyska i wspornika za pomocą

denaturatu. Należy zwrócić uwagę, że na komplet łożyskowania wchodzą 2 wsporniki

(prawy i lewy) stanowiące swoje wzajemne odbicie lustrzane. |

|

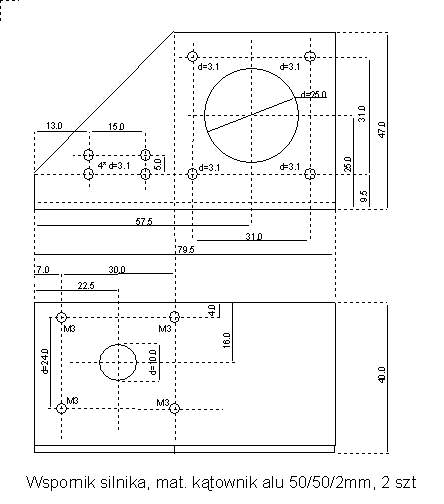

Przykręcony do podstawy

wspornik silnika krokowego zapewnia właściwą odległość osi silnika od

osi śruby napędowej niezbędną dla bezluzowego działania synchronicznej

przekładni paskowej. Ponieważ otwory mocujące silnik są nieco przewymiarowane

to istnieje niewielka możliwość regulacji naciągu paska zębatego przekładni

pozwalająca na likwidację luzu jaki może negatywnie wpływać na pracę montażu

szczególnie przy zmianie kierunku ruchu w każdej z osi.

Do wykonania napędu nalezy używac silników o

rozstawie śrub mocujących 31mm w kwadracie. Przykładem może być silnik

bipolarny 39BYGH101B z firmy Wobit. |

|

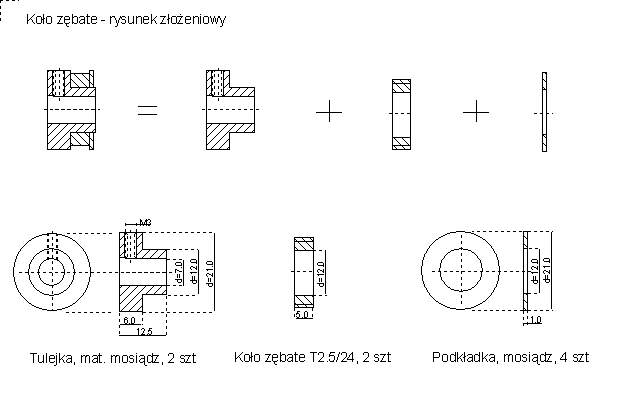

| Synchroniczna przekładnia

paskowa zapewnia przełożenie ruchu osi silnika na śrubę napędową z przełozeniem

2:1 co oznacza dwukrotną poprawę rozdzielczości sterowania z jednoczesnym

zwiększeniem momentu napędowego działającego na koło napędowe dla każdej

z osi. Przekładnia ta składa się z pary kół zębatych o 12 zębach (na osi

silnika krokowego) i o 24 zębach (na śrubie napędowej) oraz z paska zębatego

o długości 120mm. Komplet kól i paska wykonany jest w standardzie T2.5 co

oznacza, że odległość pomiędzy zębami wynosi 2.5mm. Szerokość paska wynosi

4mm co jest wiekością typową a jego długość wynosi 120mm. W handlu spotkać

można także gotowe koła zębate o 12 i 24 zębach w których należy wykonać

tylko otwór centralny dopasowując koło do używanej osi. Alternatywą dla

gotowych kół jest wykonanie ich z wałków zębatych co pozwala znacznie zmniejszyć

koszty tych elementów. Na rysunku podano sposób wykonania większego koła

zębatego z wykorzystaniem pierścionka zębatego odciętego z wałka T2.5/24.

Średnica wewnętrzna tego koła dopasowana jest do średnicy śruby napędowej.

Silniki krokowe o użytej do napędu wielkości mają średnice osi 5mm a więc

mniejsze koło zebate musi mieć otwór centralny równy 5mm. |

|

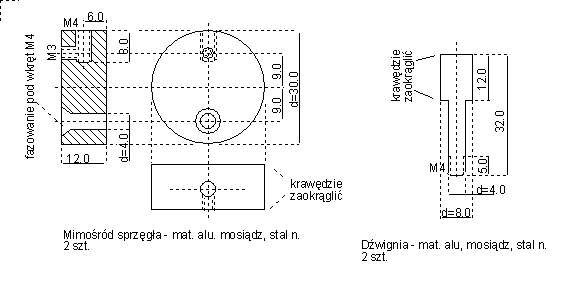

| Sprzęgło napędu wykonane

jest w formie koła z mimośrodowym mocowaniem do podstawy. Do jednego z boków

koła wkręcona jest dźwignia ułatwiająca operowanie sprzęgłem. Wgórną powierzchnię

koła mimośrodowego wkręcony jest także wkręt M3 pozwalający na zamontowanie

łącznika pomiędzy kołem a podstawą napędu. Po przeciwnej stronie podstawy

napędu zamocowana jest sprężyna powrotna zapeniająca właściwy docisk śruby

napędowej do koła i właściwe działania mimośrodu sprzęgła. Ruch sprzęgła

ograniczony musi być za pomocą odpowiednio umieszczonego w podstawie montażu

sztyftu metalowego (wkrętu) na którym oprze się dźwignia sprzęgła po przekroczeniu

punktu równowagi i odciągnięciu śruby napędowej od koła.. |

|